Value Stream Mapping (VSM): что это такое и как работать с картами потока создания ценности

Мы уже обсуждали бережливое производство и lean-управление проектами, которые также опираются на те же самые принципы бережливости. Эти концепции имеют схожие черты с кайдзен-планированием и Value Engineering (стоимостным инжинирингом). Главный же принцип бережливого управления проектами – создание большей ценности при меньших потерях. В этом материале о ней и поговорим, а также о формировании потока ценности и его карте.

Что такое Value Stream Mapping и поток ценности

Термин Value Stream Mapping, или VSM, переводится «картирование потока создания ценности». В русском прижился термин «карта потока создания ценности» (КПСЦ).

VSM – это метод бережливого управления. В этот процесс входит построение диаграммы или схемы потока создания ценности (ПСЦ). Они прописывают все шаги, которые нужны для прохождения продукта или услуги от сырья до конечного потребителя.

На карте отображаются все действия, создающие и не создающие ценность. Специалисты методов бережливого производства используют карту для выявления и устранения потерь.

Инструменты бережливого производства:

- VSM (карта создания ценности),

- MVP (минимальный жизнеспособный продукт),

- PDCA (цикл непрерывного улучшения, часто дополняется или заменяется циклом BML),

- канбан-доска (с онлайн-реализацией, как в сервисе Projecto, или офлайн),

- 5S (система организации рабочего пространства),

- А3-отчёт (специальная структурированная форма) и другие.

Цели VSM:

- Получить целостное представление о процессе – отобразить цепочку от возникновения потребности клиента до продажи и применения продукта.

- Оптимизировать рабочие процессы – ускорить получение продукта или услуги клиенту.

- Найти и устранить потери – факторы, которые снижают ценность продукта.

Принципы работы VSM:

- Команда, проект или компания должны сконцентрироваться на ценности для клиента. Каждое действие в рабочих процессах рассматривается, приносит ли оно ценность потребителю или нет.

- Визуализация актуального состояния работы над продуктом. Для этого нужно построить карту текущего потока: этапы, участники, ресурсы, время выполнения и ожидания. Её можно использовать для будущих оптимизаций и сравнения по схеме до/после (AS IS/TO BE).

- Выявление потерь (Muda). Для составления карты анализируются все виды потерь: перепроизводство, ожидание, лишние перемещения, запасы, обработка, дефекты, неиспользованный потенциал сотрудников.

- Разработка карты будущего состояния. На основе анализа может быть разработана оптимизированная схема процесса, где потери сведены к минимуму.

- Пошаговое улучшение. Внедрение изменений проводится поэтапно, с проверкой результатов и корректировкой действий (на основе цикла PDCA).

- Функции карты потока создания ценности включают систематизацию информации о материальных и информационных потоках, что позволяет увидеть полную картину процесса. На основе карты можно показать презентацию потенциальным инвесторам или провести оптимизации.

История карт потока ценности

И практику, и инструмент разработала корпорация Toyota. Изначально карта называлась диаграммой материальных и информационных потоков – material and information flow diagram, а сама система называлась TPS (Toyota Production System). Ее создал Тайити Оно, руководитель производства Toyota в послевоенный период 50-60-х годах.

TPS стала популярна после создания совместного предприятия Toyota и General Motors (NUMMI) в Калифорнии в 1984 году. Однако концепции «точно вовремя» (JIT) и дзидока зародились еще до войны.

Широкое признание к TPS пришло после публикации в 1990 году книги «Машина, которая изменила мир» авторства Вумека, Джонса и Руса. После этого и был введен термин «бережливое производство».

Как выглядит карта потока создания ценности

Карта потока создания ценности показывает, как материалы и информация перемещаются от поставщика к клиенту, визуализируя весь процесс и его узкие места.

Карта потока создания ценности в бережливом производстве включает в себя 4 основных зоны:

- Информационный поток (Information flow) – сообщает каждому процессу, что и когда следует делать или производить.

- Блоки процессов (Process boxes) – отображают этапы создания продукта или услуги в потоке создания ценности. Поскольку отображение блока для каждого этапа процесса сделало бы карту громоздкой, следует использовать блоки процесса для обозначения одной области материального потока. Блок процесса останавливается там, где процессы прерываются, останавливая материальный поток.

- Блоки данных о процессе (Process data boxes) – описывают важную информацию и показатели каждого этапа, включая:

- время цикла (Cycle Time, C/T) или время обработки (Processing Time, P/T) – нужное оператору время для завершения всех рабочих операций в одном цикле.

- простой (DownTime, D/T) – время производства, потерянное из-за запланированных или незапланированных остановок.

- время безотказной работы (Uptime) – процент времени, во время которого оборудование доступно для производства.

- процент полноты и точности (% Complete and accurate, %C/A) – процент продукции безупречного качества.

- доступность (Availability) – время, необходимое для выполнения процесса в течение одной смены, измеряется в секундах.

- время переналадки (Changeover time, C/O) – время для перенастройки оборудования на изготовление другого продукта или номера детали.

4. Временная шкала и сводная статистика (показатели потока создания ценности) – записывают сводные данные ключевых показателей. В частности:

-

- Время выполнения заказа (Lead time, L/T) – время, необходимое одной детали для прохождения процесса или потока создания ценности от начала до конца.

- Время обработки (P/T).

- Процент полноты и точности (%C/A).

Символы и обозначения VSM для создания карты

Скачать официальный набор значков для VSM (бережливое производство) можно на официальном сайте Lean Enterprise Institute.

Основные метрики. Как выявлять показатели VSM. Пример внедрения.

Ниже — наиболее востребованные ключевые метрики и показатели, которые применяются при составлении Value Stream Mapping.

1. Lead Time (Время выполнения)

Это общее время, которое проходит с момента получения заказа (или запроса) до момента его выполнения / поставки клиенту.

Этот показатель оценивает скорость обслуживания клиента и общий уровень эффективности цепочки создания ценности. Важно помнить, что Lead Time учитывает время добавления ценности и время ожидания между операциями.

2. Cycle Time (Время цикла)

Так называется время, которое тратится на выполнение одного вида работы или завершения одного цикла конкретной операции. Cycle time выявляtn узкие места и оценивать производительность отдельных этапов бизнес-процесса.

При измерении этого показателя для каждой операции в потоке можно получить более детальную картину расходов времени.

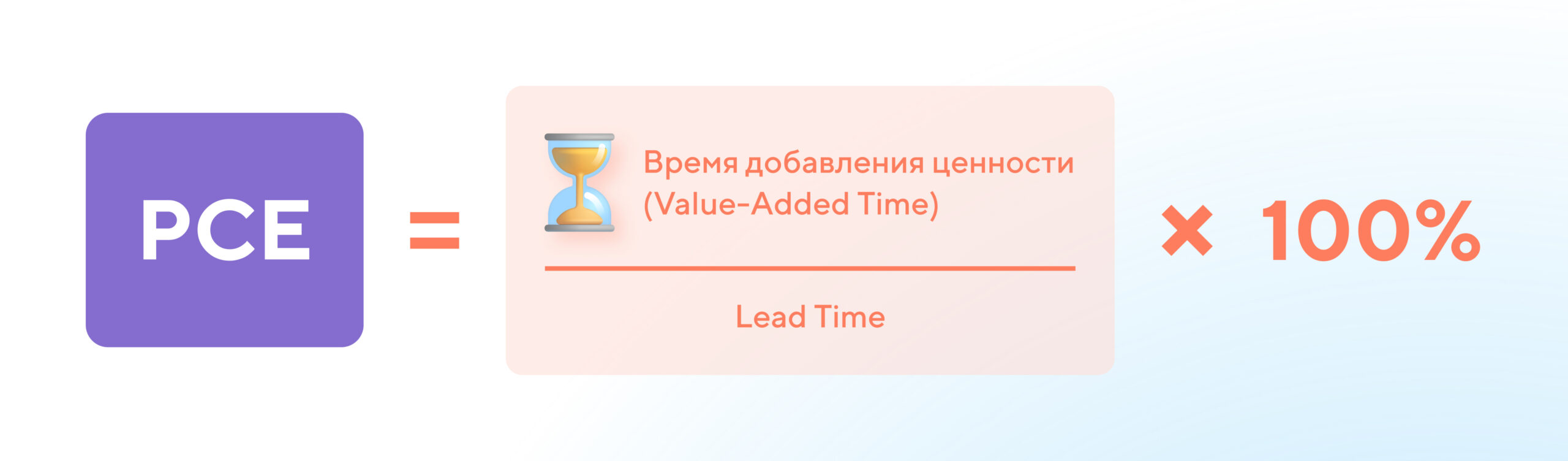

3. Process Cycle Efficiency (PCE, Эффективность цикла процесса)

Отражает долю времени, которая создает ценность для клиента в пропорции к общему времени выполнения заказа.

Формула:

С помощью PCE можно выявить потенциальные потери процесса и оптимизировать его. В бережливом производстве значением-ориентиром считается PCE выше 25-30%.

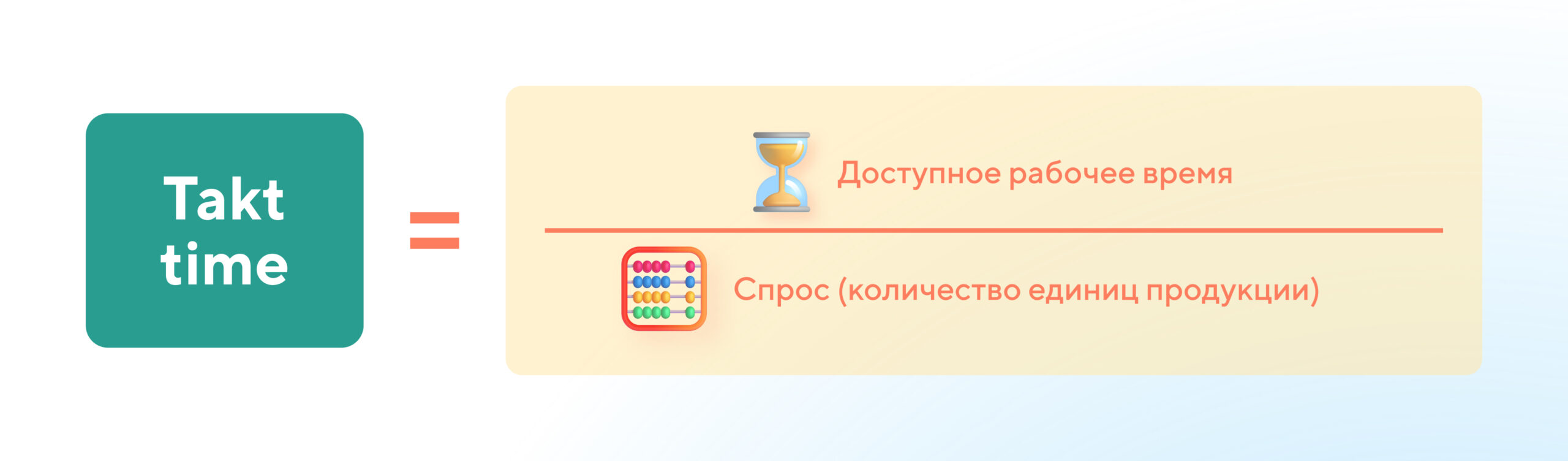

4. Takt Time (Время такта)

Это темп, с которым продукция или услуга должна выпускаться, чтобы удовлетворять потребности клиента (с привязкой к одной единице).

Формула:

Метрика служит ориентиром для балансировки нагрузки между операциями и для обеспечения равномерного потока. Если время цикла превышает время такта, то налицо риск несвоевременного выполнения заказов.

Как создать карту потока создания ценности (VSM)

Чтобы задачи и функции value stream map реализовались на 100%, нужно правильно подойти к созданию карты. Давайте опишем процесс по шагам.

1. Определение границ процесса

Ответственному лицу нужно чётко определить, где начинается и заканчивается анализируемый процесс (например, от получения заказа и до отгрузки). Это поможет сосредоточить усилия.

Перед составлением карты нужно определиться с целями и задачами оптимизации: что конкретно вы хотите улучшить – себестоимость, качество, сроки, работу с браком и т.п.

Так как цель бережливого производства — уменьшение потерь без ухудшения качества, стоит сделать выбор в пользу наиболее дорогих и дефективных в производстве продуктов или линии производства.

2. Фиксация этапов и метрик

Для каждого существующего этапа производства нужно перечислить и зафиксировать показатели: время цикла, время ожидания, объём, уровень дефектов и т.п. Если метрики уже есть, то будет проще. Если метрик нет, то их нужно будет внедрить и замерить. Без них составить правильную карту процесса невозможно.

На этом этапе важно зафиксировать состояние «как есть».

3. Картирование материальных потоков

На схеме отражаются поставщики и покупатели, первые слева, вторые – справа, в верхних углах. Если описывается узкий процесс, то используйте просто точки входа и выхода.

Следующим уровнем идут материальные потоки (блоки процессов), как наиболее предметные.

На карте нужно отобразить движение сырья и готовой продукции между этапами, указав количество, партии, частоту поставок.

4. Создание/описание информационных потоков

Нанесите на карту, как передаются заказы, инструкции и данные между участниками процесса: электронные системы, документы, звонки и т.д. Всё, вплоть до визуального контроля и устных взаимодействий. Где и какой сигнал воздействует на процессы.

5. Построение временной шкалы

Теперь в нижней части карты можно выстроить итоговую шкалу времени для описываемого процесса.

На её основе легко будет посчитать Lead Time, Cycle Time, эффективность цикла, а также процент точности/полноты.

6. Анализ текущего состояния

На это этапе нужно искать 8 видов потерь (Downtime):

- Брак (Defects)

- Перепроизводство (Overproduction)

- Ожидание (Waiting)

- Нерациональное использование людей (Non-used talent)

- Излишняя/долгая транспортировка (Transport)

- Избыток запасов (Inventory)

- Лишние движения (Motion)

- Избыточная обработка (Excess processing)

Они актуальны для многих производств, в том числе для проектов и разработки ПО.

7. Проектирование будущего состояния

На этом этапе нужно сформировать улучшенную (оптимизированную) версию потока – с сокращёнными потерями, сбалансированным временем цикла и логистикой.

- Особое внимание уделите следующим моментам:

- Узкие места (участки, которые не дают ускорить процесс и все задерживают).

- Простои (для их устранения нужно синхронизировать или распараллелить процессы).

- Запасы (они должны быть минимальными, но и про запас прочности/резервы забывать не стоит).

- Автоматизация (она должна быть внедрена для всех рутинных операций).

Проверьте возможность перехода с Push-системы производства на Pull (вытягивающую). В первом случае производство сначала делает продукт, а потом пытается его реализовать, а во втором – производство запускается по сигналу, и продукт вытягивают по заказу, в зависимости от потребности).

Если полный переход невозможен, то стоит провести исследование, которое с высокой точностью определит спрос, чтобы исключить перепроизводство.

8. Планирование внедрения улучшений

Когда оптимизированная карта готова, остаётся разработать конкретный план действий с приоритетами, сроками и ответственными лицами, чтобы перейти от текущего к целевому состоянию.

По итогам внедрения новой карты нужно провести ещё один анализ – с картированием новых процессов в состоянии «как есть», а точнее «как получилось». Так можно будет понять, достигли вы исходных целей оптимизации или нет.

Преимущества VSM

Максимально кратко (они во многом дублируют преимущества внедрения Lean-управления):

- Повышение прозрачности процессов

- Точечное устранение потерь

- Улучшение коммуникаций в команде

- Фокус на ценности для клиента

- Основа для непрерывного улучшения

Недостатки и ограничения VSM

- Риск «застывших» процессов. VSM фиксирует текущее состояние, но не гарантирует адаптацию процессов будет адаптироваться к изменениям. Для этого нужно постоянно обновлять карту, раз в 3-6 месяцев, и использовать в производстве циклы непрерывного улучшения.

- Не все потери очевидны. Некоторые потери сложно визуализировать. Поэтому логично дополнять VSM другими инструментами, например, анализом временных затрат или диаграммой спагетти.

- Требует вовлеченности команды. Без участия сотрудников, которые работают с процессом ежедневно, VSM превращается в «теорию на бумаге». Поэтому важно не просто замерять метрики, но и вживую общаться с участниками процессов.

- Высокие трудозатраты на создание. Обычно речь о времени, но и опытные специалисты, которые будут заниматься составлением VSM, обойдутся недёшево. Поэтому, если у ответственного персонала нет опыта, лучше начните обкатку VSM с пилотного проекта или какого-то узкого участка.

- Необходимость экспертизы. Без понимания метода Lean-map может получиться поверхностной или некорректной. Чтобы этого не случилось, обучите внутренних экспертов или привлекайте внешних консультантов для первых проектов.

- Субъективность данных. Время операций и объём запасов часто оцениваются «на глаз», что искажает реальную картину. Поэтому нужно быть максимально конкретными в своих оценках.

- Ограниченность для сервисных процессов. В сферах с высокой вариативностью (IT, медицина) стандартные символы VSM могут не отражать нюансы. Поэтому не стесняйтесь адаптировать инструмент: добавляйте этапы принятия решений или ветвления, свои обозначения. Инструменты для создания VSM

- Старт-пакет – бумага, стикеры, секундомер/часы, таблички (канбан-доски) для отметок о движении изделия/запасов по цепочкам.

- Для продвинутых – профессиональные средства проектирования процессов, в том числе конструкторы диаграмм и профильные программы для VSM. Мы рекомендуем бесплатные конструкторы майндкарт.